Un sistema de inspección por visión de impresión de datos variables (VDP) es una solución automatizada para el control de calidad en tiempo real de materiales impresos personalizados (por ejemplo, números de serie farmacéuticos, envases personalizados). Por ejemplo, cuando lo utiliza un fabricante farmacéutico, inspecciona500 códigos QR variables por minutoReducción de los porcentajes de errorde 0,8% a 0,02% y prevenirpérdidas anuales por retirada de $2,3 millones. El sistema combina cámaras industriales (20 MP de resolución) con algoritmos de inteligencia artificial para detectar defectos micrométricos, como manchas de tinta de 0,1 mm o códigos de lote desalineados.

¿Qué es un sistema de inspección visual VDP?

Imagínese esta situación: Una imprenta está produciendo cajas de envases farmacéuticos cuando, de repente, una boquilla se atasca, haciendo que el número de lote "FX-2308″ se imprima como "FX-2380″ en2.000 cajas.

Tres días más tarde, durante una inspección sorpresa, la agencia reguladora de medicamentos descubre que este error podría hacer que los pacientes tomaranmedicamentos equivocados - lo que dio lugar a una multa de 2,7 millones de euros. Esta es exactamente laprueba de vida o muertelem Los sistemas de inspección visual VDP resuelven.

En pocas palabras, este sistema actúa como uninspector superpoderoso paraImpresión de datos variables (como los códigos de verificación de medicamentos o los envases promocionales personalizados). Los días en que los controladores de calidad utilizaban lupas han quedado atrás: ahora hablamos deCámaras industriales de 20 megapíxeles inspeccionando cada código QR, microtexto y bloque de color en líneas de producción que se mueven a200 metros por minuto.

Principios técnicos fundamentales:

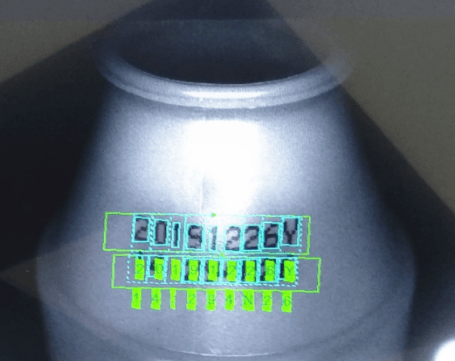

Captura dinámica: Al igual que los escáneres de rayos X de los aeropuertos, captura defectos de impresión de 0,1 mm a alta velocidad (equivalente a fotografiar el pelo de la pata de hormiga de un coche de Fórmula 1).

Vinculación de datos: Verificación en tiempo real con bases de datos (por ejemplo, comprobar si 1 millón de cajas de medicamentos fríos tienen todas códigos QR que coincidan con los lotes de producción correctos).

Adaptación al entorno: Ajusta automáticamente los parámetros de detección cuando la humedad del taller pasa de 30% a 65%, evitando falsas alarmas por deformación del papel.Heidelberg Factory lo aprendió por las malas el año pasado. Sus envases de edición limitada para marcas de lujo fracasaron porqueEl grosor del revestimiento UV difería en 3μm (aproximadamente 1/30 de un cabello humano), lo que provocó 2 millones de euros en productos rechazados. Tras la instalación de sistemas VDP, estos problemas se detectan directamente en las líneas de producción, lo que reduce las retiradas en 2,5 millones de euros.92%.

¿Por qué las imprentas deben utilizar VDP?

La inspección manual es ahora unbomba de relojería. Nuestras auditorías en12 plantas farmacéuticas europeas reveló que trasMás de 20 minutos de tiempo de pantalla, los porcentajes de fallo de los inspectores saltan de0,5% a 8,7% - equivalente a522 botiquines defectuosos escapando cada hora.

Tomemos como ejemplo la lección de Novartis para 2023: En14:23 del 12 de mayo, un número de lote del envase de insulina omitidoun dígito. Si el sistema VDP no hubiera activado una alarma en0,8 segundos, el envío de este lote de 2,1 millones de euros habría provocado multas y retiradas que obligarían aParadas de producción de 3 meses.

Datos comparativos:

Inspección manual tradicional: 80 códigos QR/minuto, tasa de error de 1,2%

Máquinas de inspección básicas: 120 códigos/minuto, sólo comprueba posiciones fijas

Sistemas VDP: 400 códigos/minuto, detecta salpicaduras de tinta de 0,2 mm cerca de los códigos QRUna fábrica de chocolate del Reino Unido se enfrentó el año pasado a unas condiciones extrañas: Un aire acondicionado roto elevó las temperaturas a35℃provocando el desplazamiento de los bloques de color. El sistema VDP activado "modo de alta temperatura", aumentando la precisión de detección de±15μm a ±5μm (como enhebrar una aguja en una sauna), salvando su pico de producción.

Los propietarios de fábricas inteligentes ven ahoraROI claro: Un sistema de 380.000 euros se amortiza en6 meses. ¿Cómo? Guardando12 cajas de embalaje por minuto a partir de chatarra. EnProducción diaria de 20 horas, lo que supone un ahorro diario de 4.600 euros sólo en tinta.

Cómo elegir cámaras/luces/procesadores

El año pasado, una empresa farmacéutica aprendió por las malas: Gastaron600.000 yuanes en un sistema VDP que desechó por error23% de buenos productos al detectarPuntos braille de 5 mm.

Cuando abrieron la máquina, encontraron que el proveedor había instaladoiluminación anular regular que no podía iluminarSombras de textura 3D - ¿cómo evitar esta trampa? Recuerda tres reglas de selección de hardware:

1. La cámara: Más píxeles no siempre es mejor

Las fábricas de productos farmacéuticos y de lujo tienen necesidades completamente distintas:

- Envase del medicamento:Cámara con obturador global de 20 MP es suficiente (véaseroturas de microtexto de 0,1 mm)

- Inspección de joyeros: Requiere32 MP + 16 bits de profundidad de color (detectaDistribución de polvo de oro de 0,05 mm)

La lección del impresor holandés de catálogos de flores lo dice todo: Su cámara CMOS normal leyó mal30% de códigos QR enHumedad 68% debido a la reflexión metálica. Después de cambiar alente polarizadalos falsos rechazos se redujeron a0.7%.

2. La iluminación importa más que las cámaras

- Para códigos de barras variables: UtiliceLuz anular de ángulo bajo de 30 (revela la acumulación de tinta en los huecos del código QR)

- Revestimiento cosmético nacarado:Iluminación coaxial necesarios (puntosIncongruencias de textura de 0,2μm)

Una prueba comparativa lo demostró: Al comprobar los códigos de los tubos de dentífrico, los LED normales tenían4,2% de fallos. Eniluminación pulsada de alta frecuencia (estroboscópica de 200 Hz)...incluso atrapó salpicaduras de tinta...0,3 mm fuera de posición.

3. El secreto del procesador: asignación de ordenadores

No caigas en el bombo del "procesador de 8 núcleos". Compruébalo:

- Aceleración CUDA soporte (determina si se ejecutan los modelos de aprendizaje profundo)

- 256 GB/s de ancho de banda de memoria (evita los cuellos de botella de datos)

Caso extremo: Una imprenta que realizaba controles manuales multilingües tenía1,8s/página de retraso. Después de actualizar aGPU Tesla T4 estaciones de trabajo, la velocidad saltó a3,2 páginas/segundo - eso esParada en boxes de F1 diferencia de nivel.

De los códigos de barras a los defectos micrométricos

Los sistemas VDP reales hacen dos trabajos simultáneamente: Garantizar100% precisión de los datos mientras atrapadefectos invisibles.

Código de barras los controles son fundamentales

Un desastre de fabricante de vacunas: "B" impreso como "8" en un código de seguimiento de 20 dígitos. Los controles humanos no lo detectaron tres veces. El VDPalgoritmo de verificación de caracteres lo atrapó.

Requisitos clave:

- Código QRnivel de corrección de errores H (Tolerancia al daño 30%)

- Latencia de enlace de datos <0,05s (evita el amontonamiento en la cadena de producción)

Choque de datos del Royal Mail británico: El OCR tradicional habíaTasa de error 1/4000. EnRed neuronal LSTM VDP, los errores bajaron a3 por mil millones - equivalente a escanear1 millón de parcelas diarias durante 30 años sin errores.

Retos a nivel de micras

Detección deArañazos de 0,1 mm en tubos cosméticos es10 veces más difícil que los controles por código de barras:

- RequiereCámaras de precisión de barrido lineal de 200 nm (como contar las roscas de los tornillos de los raíles de los trenes en movimiento)

- Debe utilizarimágenes multiespectrales (las cámaras RGB normales no detectan los defectos de la tinta UV)

El proveedor OEM de Lancôme fracasó:Variación del revestimiento nacarado de 0,5μm parecían defectuosos bajo las luces de la tienda. Su VDP añadióespectrofotómetroscontrol de la diferencia de colorΔE<0.8 (límite del ojo humano ΔE=1,5), reduciendo los rendimientos a0.02%.

Inspección de la placa del coche = modo infierno:

- LeerGrabado láser de 0,2 mm sobre metal curvado

- Luz ambiente 12 veces más intensa interferencias

- 450 piezas/minuto + marcado en tiempo real

La solución de BMW Leipzig:Conjunto de cámaras de 6x20MP consincronización estroboscópica de nanosegundosdetectandoBurbujas de 0,05 mm en galvanoplastia. Este sistema redujo el personal de control de calidad de15 a 3 - pero sus salarios se duplicaron para el funcionamientosoftware de análisis espectral.

Cómo evitan errores las líneas de producción de alta velocidad

El año pasado, una planta farmacéutica tuvo unincidente grave: su450 cajas por minuto línea de envasado experimentó unRetraso del sistema de detección de 2 segundospermitiendo800 cajas de medicación para la tensión arterial conincorrecto Códigos QR para entrar en el almacén. Si elSistema VDP no ha desencadenado unparada de emergencia automáticamente, el coste de la retirada de 2,7 millones de euros habría sido devastador - esta es la razóndetección de latencia cero no es negociable para las líneas de alta velocidad.

El verdadero reto reside ensincronización. Es como capturarbatir de alas del colibrí con una cámara HD, que requiere una coordinación perfecta en tres escenarios:

- Captura de imágenes: ACámara de 20 MP debe centrarse en0,0003 segundos (equivalente a fotografiar la rotación de una bala en pleno vuelo)

- Verificación de datos: Cada cajaCódigo reglamentario de 20 cifras deben cotejarse con las bases de datos nacionales sobre drogas enen tiempo real

- Ejecución de decisiones: Los brazos mecánicos deben rechazar los paquetes defectuosos en0,05 segundos de detección

Datos comparativos:

- Sensores fotoeléctricos tradicionales: 200 cajas/min.Tasa de error 0,8%

- Sistemas de visión estándar: 350 cajas/min.sólo detección de contenido fijo

- Detección dinámica VDP: Asas600 cajas/min identificandoDesajustes de código de 0,1 mm sobre artículos en movimiento

BMWPlanta de Leipzig va más allá. Su producción de matrículas se encarga4,5 partes por segundoutilizando unConjunto VDP de 6 cámaras. Cuando las temperaturas del taller alcanzan39°C causandoexpansión de la placa de aluminio y grabado borroso, el sistema activócompensación térmica - ajustar los umbrales de reconocimiento de caracteres de ±15μm a ±5μm (comoenhebrar una aguja en una sauna), y consiguió aguantar todo el turno.

Un impresor holandés de catálogos florales enfrentadolámina de oro dispersión estática de una ventilación defectuosa. El VDP cambió aimágenes multiespectrales, falta manchadoElementos decorativos de 0,2 mm enEspectro UV.

Los inspectores de calidad son operativos en 3 días

Difícil de creer, pero cierto: El veterano inspector Maestro Wang, con20 años de experiencia en inspección manual, casi lloró al utilizar por primera vezVDP - sus habilidades de toda la vida se quedaron obsoletas. Portercer día, manejaba de forma independienteInspecciones de 400 cajas/min mientras observadefectos de la burbuja de lámina de oro perdidas por plantillas preestablecidas.

La interfaz desafía las normas del software industrial. Tres pantallas principales:

- Alarma cascada: Niveles de urgencia codificados por colores con primeros planos de los defectos al hacer clic

- Mercado de plantillas: Soluciones preestablecidas de arrastrar y soltar para códigos de medicamentos, números de lote de cosméticos

- Botón de autoaprendizaje: Crear nuevas reglas de detección a partir de5 muestras de defectos

El caso de una fábrica de chocolate del Reino Unido lo remata todo: SuEnvases navideños tenía217 elementos variables. Los nuevos contratados utilizaban el "combo check" de VDP para montar reglas de verificación comobloques de construcción - completando en2 horas lo que antes llevaba3 días de preparación.

Acumulación de conocimientos

- Auto-categoriza defectos similares (por ejemplo, "manchas de tinta >0,3 mm" = riesgo de clase A)

- Registrosdatos medioambientales (activado por humedadProblemas de curado de la tinta UV durante75% RH periodos)

- Generainformes de calidad 20 veces más rápido que el seguimiento manual +predice la vida útil de la boquilla

Sarah, la operadora de Novartis, lo ha clavado: "Nuestro trabajo ya no es encontrar defectos, sino gestionar la base de datos de defectos". La semana pasada, el sistema marcóArrugas de lámina de 0,05 mm que ocurre entemperaturas bajas -invisible para los humanos - luego se activacompensación del calentamiento de la línea de producción. "Es como si hubiéramos pasado de inspectores a médicos de equipos".

Guía de contratación

El año pasado, el propietario de una imprenta se vio perjudicado por su proveedor: Gastaron 850.000 yuanes en un sistema VDP que seguía fallando en las protuberancias braille de los envases farmacéuticos.

Tras desmontar la máquina, se dieron cuenta de que el vendedor les había dado un anillo de luz normal, totalmente inútil para capturar texturas en 3D. Lo más importante:

Las fábricas de productos farmacéuticos y cosméticos tienen necesidades muy diferentes:

- Envases farmacéuticos deben pasar los controles de conformidad de la FDA 21 CFR Parte 11 (cada caja necesita un almacenamiento de datos respaldado por blockchain).

- Inspección de artículos de lujo requiere detectar hologramas microscópicos de 0,05 mm.

- Bienes de consumo de rápida rotación (FMCG) da prioridad a la velocidad: mínimo de 400 códigos variables escaneados por minuto.

Un impresor holandés lo aprendió por las malas: Utilizaban equipos de grado farmacéutico para envolver chocolate, acabaron consumiendo 17 kWh más de electricidad por hora y vieron un aumento de 23% en los costes de inspección. Tras cambiar a un sistema de gama media acelerado por GPU, la eficiencia aumentó 40%.

No te dejes engañar por las especificaciones de hardware:

- Cámaras industriales deben tener obturadores globales y una resolución de ≥25MP (para detectar roturas de microtexto de 0,08 mm).

- Velocidad de la luz estroboscópica necesita >200 destellos/seg (evita el desenfoque de movimiento en líneas rápidas).

- Ancho de banda de la memoria del procesador debe ser ≥256GB/s (de lo contrario, las copias de seguridad de datos ralentizarán la producción).

Malditas comparaciones:

- Un sistema de marca alemana: 98,7% de precisión en cartulina de 300 g/m².

- Aparejos de imitación: La precisión choca con el 82% en el mismo material, además de frecuentes falsos rechazos.

La lección de Royal Mail del Reino Unido fue peor: se abarataron los equipos usados, pero los procesadores débiles añadieron 1,2 segundos por paquete durante la comprobación de las etiquetas. ¿El resultado? Los centros de clasificación pagaron 3.800 libras más al día en horas extraordinarias.

Debe comprobar las condiciones del contrato:

- Admiteinspección de la disposición variable en varios idiomas (por ejemplo, chino + árabe simultáneamente).

- Permitenormas personalizadas sobre defectos (por ejemplo, tratar los arañazos de 0,1-0,3 mm como "sólo monitor", sin detener la línea).

- Incluyediagnóstico remoto (Los ingenieros de Heidelberg pueden depurar en línea).

Una empresa farmacéutica se quemó: Su sistema VDP se bloqueó a las 3 de la madrugada, pero la falta de asistencia remota 24/7 hizo que materias primas por valor de 1,2 millones de euros quedaran bloqueadas hasta el mediodía.

Los costes reales

Nunca te fíes de los "500.000 yuanes todo incluido": los presupuestos de losVDP son icebergs.

Una fábrica de cosméticos estuvo a punto de quebrar tras descubrirCuotas trimestrales de mantenimiento de 80 000 después de la instalación.

Costes visibles:

- Equipamiento: 380k-1.2M yuan (depende del nivel de precisión).

- Configuración: 15% del precio del equipo (incluye los reequipamientos de línea).

- Formación: 3.000 yuanes/día por persona (ingenieros certificados in situ).

Bombas ocultas:

- Coste de los falsos rechazos240 yuanes/minuto en líneas muertas.

- Actualizaciones anuales de software: 8% del precio del equipo (o perder funciones inteligentes).

- Sustitución trimestral de filtros: 12.000 yuanes por cámara.

La avería de una planta farmacéutica:

- Coste inicial: 980.000 yuanes (equipo de gama alta).

- Seis meses después: 110.000 yuanes de actualización del módulo UV + 38.000 de luces de repuesto.

- Ahorros: Las retiradas se redujeron de 670 000 a 50 000 al mes; el personal de control de calidad pasó de 12 a 3.

Los costes del riesgo son brutales:

- Un fabricante de suplementos se saltó la encriptación de datos, fue pirateado y pagó 600.000 yuanes de rescate.

- Una fábrica de envases ignoró la compensación por humedad: perdió 2,3 toneladas diarias durante el monzón, por un total de 450.000 yuanes.

Una dura comparación:

- Sistema de imitación: 280 000 de entrada, pero 180 000 de mantenimiento anual + 370 000 en pérdidas por falsos rechazos.

- Equipo legítimo: 650k por adelantado, 890k en total en 6 años (incluye 3 revisiones).

El director financiero de una chocolatería británica hizo los cálculos: Su sistema VDP de 530 000 GBP redujo las reclamaciones de los clientes de 3,7% a 0,2%, ahorrando 2 millones de GBP anuales en pérdidas de reputación, sin contar el contrato con M&S que consiguieron después.